Quel est le rôle d’un échangeur thermique dans l’industrie ?

Les échangeurs thermiques sont partout, et jouent un rôle dans la majorité des procédés industriels.

Nous vous proposons un petit point sur les différents types d’échangeurs, leurs spécificités et leurs avantages/inconvénients.

Échangeur thermique dans l’industrie

Un échangeur thermique, parfois appelé échangeur de chaleur, est un appareil qui sert à échanger de l’énergie thermique entre deux fluides.

Dans l’industrie, ils sont partout, dans presque tous les procédés, car l’énergie est un des moteurs de l’industrie.

Les grands types d’échangeurs

Évaporateur tubulaire Alfa Laval

Il existe deux grandes catégories d’échangeurs thermiques : les échangeurs tubulaires, et les échangeurs à plaques.

Les premiers sont très imposants par leur taille (jusqu’à 40 mètres de long et 5 mètres de diamètre), mais très robustes.

Ils peuvent résister à des températures et des pressions très importantes, mais ont beaucoup d’inconvénients.

Les échangeurs thermiques à plaques, quant à eux, sont beaucoup plus compacts et bien plus faciles à maintenir, tout en offrant une efficacité énergétique et une performance supérieure.

Échangeur thermique dans l’industrie : pour quoi faire ?

Les échangeurs de chaleur servent à bien des choses, principalement à échanger de l’énergie thermique.

On les utilise donc d’abord dans toutes les opérations de refroidissement et de chauffage d’un fluide.

Mais ils peuvent aussi, dans certaines applications, servir de condensateurs ou d’évaporateurs, si un fluide a besoin d’être gazéifié, liquéfié ou si l’on veut récupérer son eau, par exemple.

L’échangeur de chaleur est donc nécessaire pour chauffer, refroidir, condenser, évaporer tous types de fluides, ce qui le rend indispensable dans presque tous les procédés industriels.

Il est donc facile de comprendre que la performance d’un échangeur de chaleur influe grandement sur la performance de toute l’installation.

Il faut donc choisir son échangeur (modèle et fournisseur) consciencieusement lors d’une acquisition, mais encore plus lors d’un remplacement ou d’un retrofit, car un modèle à la technologie adapté peut faire gagner beaucoup d’argent et d’énergie.

Les fabricants s’efforcent de proposer des produits qui puissent être amortis en seulement un an grâce aux économies qu’ils permettent !

Récupération d’énergie et optimisation des installations

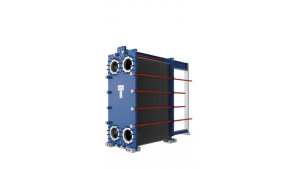

Échangeur thermique à plaques et joints Alfa Laval T35

Mais la grande force des échangeurs de chaleur, c’est qu’ils peuvent servir à récupérer l’énergie des procédés industriels.

On considère aujourd’hui, selon l’Ademe, que 100 TWh de chaleur sont perdus chaque année, dont plus de 60% à 100°C !

Récupérer la chaleur est donc devenu une priorité pour les industriels, qui peuvent ainsi réduire leurs coûts et optimiser leurs installations.

Par exemple, si un procédé dégage de la chaleur tandis qu’un autre en nécessite, on pourra récupérer l’énergie dégagée par le premier pour la réinjecter dans le second.

C’est un exemple de valorisation interne de chaleur.

Imaginez aussi chauffer l’usine ou les bureaux grâce à la chaleur dégagée dans les procédés industriels !

Mais il est tout à fait possible de valoriser cette chaleur perdue (que l’on appelle chaleur fatale) à l’extérieur de l’usine.

On peut ainsi la réinjecter dans un réseau de chaleur, s’en servir pour réchauffer des serres, ou encore pour produire de l’électricité, en la valorisant d’abord sous forme mécanique.

Vous le voyez, les solutions pour récupérer l’énergie des procédés industriels ne manquent pas, et ce sont les échangeurs de chaleur qui permettent cette valorisation.

La récupération d’énergie est un des points centraux de l’industrie de demain, car les économies d’énergie, valorisées dans le cadre de la transition énergétique, représente une manne financière conséquente pour les industriels.

Comment choisir un échangeur thermique pour l’industrie ?

Le choix d’un modèle d’échangeur thermique pour l’industrie est critique. Il faut considérer plusieurs choses : les caractéristiques de l’application tout d’abord, et la technologie disponible ensuite.

Les 5 points à considérer

Pour faire simple, lors du choix d’un échangeur de chaleur, il faut connaître les principales spécificités de l’application au sein de laquelle il sera placé :

- La place de l’échangeur.

Quel rôle jouera l’échangeur ? A quoi sert-il ? Quelle place occupera-t-il dans l’installation ? - Le type de fluide(s).

Il est nécessaire de connaître tout du fluide qui circulera dans l’échangeur. S’agit-il d’un gaz ou d’un liquide ? Est-il visqueux ? Sale ? - Les températures d’entrée et de sortie.

C’est la suite logique des informations sur les fluides : à quelle température entrent-ils et à quelle température faut-il qu’ils sortent ? Sachez que la température conditionne beaucoup de choix d’un échangeur. - Les débits d’entrée et de sortie.

Il faut également savoir à quelle pression le fluide entre et sort de l’échangeur. - La perte de charge.

Si vous vous renseignez sur les échangeurs thermiques, vous avez déjà entendu parler de perte de charge. Cela désigne la pression qu’il est possible de « perdre » dans l’échangeur. La place de l’échangeur est donc importante, car s’il est placé en bas d’une colonne et doit envoyer le fluide sortant vers le haut, il faut que celui-ci sorte à « haute » pression !

Tubulaire vs plaques : la guerre technologique

Une fois déterminées toutes ces informations vient le moment de choisir un modèle adapté à l’application.

Il existe, pour faire simple, deux grandes technologies dans le monde des échangeurs de chaleur : les échangeurs tubulaires et les échangeurs à plaques.

Échangeurs tubulaires

Dans un échangeur tubulaire, les deux fluides circulent dans des tubes qui sont placés dans une enveloppe, que l’on appelle la calandre.

Ces appareils sont souvent gigantesques (jusqu’à 40 mètres de long et 5 de large), mais ils sont très robustes, et sont capables de résister aux pressions et aux températures les plus extrêmes.

Ils sont aussi relativement peu chers.

Leurs principal inconvénient est d’être très sujets à l’encrassement, parce que les fluides y circulent avec peu de turbulence.

Il y a donc un fort risque de dépôt au sein de l’échangeur, et malheureusement, au vu de la taille, la maintenance d’un échangeur tubulaire n’est pas chose aisée.

Le second inconvénient majeur est que leur rendement thermique est assez faible, c’est-à-dire qu’ils n’échangent pas très efficacement la chaleur.

Tout cela donne lieu à une efficacité énergétique très faible, ce qui compense fortement leur coût moins important.

Échangeurs à plaques

Dans un échangeur à plaques, les fluides circulent entre des plaques parallèles reliées entre elles et maintenues.

Ce principe permet une forte turbulence, et donc un risque d’encrassement peu important.Il existe plusieurs technologies.

La plus répandue est celle des plaques et joints : comme son nom l’indique, les plaques sont maintenues ensemble par des joints, qui assurent l’étanchéité.

Seul problème : cette technologie peu coûteuse résiste très mal aux hautes températures, puisque les joints sont faits de polymères.

Pour des applications nécessitant de plus hautes températures, on va maintenir les plaques entre elles grâce à une brasure au cuivre.

Ces échangeurs thermiques « à plaques brasées » résistent toutefois mal aux pressions supérieurs à 30 bar et aux températures supérieures à 200°C. Ils sont le plus souvent fabriqués en acier inoxydable.

Viennent ensuite les modèles « à plaques soudées« .

Ici, les plaques sont soudées entre elles, et l’échangeur peut être fabriqué en divers matériaux : acier inoxydable, titane, graphite, alliages, etc. En fonction du type de fluide, on peut donc fabriquer un échangeur avec le métal le plus adapté, sachant que des limites de température et de pression sont induites par le matériau utilisé.

Les principaux avantages des échangeurs à plaques sont leur compacité, leur faible encrassement, leur maintenance plus facile (attention ! Certains modèles, tout soudés, ne peuvent pas être démontés !) du fait de leur taille réduite, et surtout de leur efficacité énergétique et de leur rendement thermique.

Cependant, ils subissent des restrictions de température et de pression plus importantes que les échangeurs tubulaires.

Ils sont aussi plus coûteux à l’achat et parfois à l’installation, mais ils sont très vite rentables en raison de leur performance et des économies qu’ils permettent de réaliser.

Échangeur thermique dans l’industrie : conclusion

Avec toutes ces informations, comment choisir ?

Il est très difficile d’effectuer un choix seul, car il y a de nombreux paramètres à prendre en compte.

Le mieux est donc encore de faire appel à un expert thermicien qui saura vous conseiller au mieux en fonction de votre application et de vos contraintes (temps, performance, pression, place, fluides, etc.).