SCADA est l’abréviation de « Supervisory Control and Data Acquisition ». Ce mot est actuellement très employé par les industriels, mais il reste encore peu connu par la plupart d’entre nous.

Qu’est-ce que c’est ? Quand devriez-vous utiliser les systèmes SCADA ? Dans quel domaine pouvez-vous les utiliser ? Etc.

Beaucoup d’entre nous veulent avoir des réponses concrètes à ces questions. Voilà pourquoi nous allons vous expliquer en détail tout ce qu’il y a à savoir sur ce sujet.

Que signifie exactement le terme SCADA ?

SCADA est un acronyme désignant quatre lettres : Système de Contrôle et d’Acquisition de Données.

En réalité, il fait référence à une catégorie de logiciels dédiés au contrôle des processus industriels et à la collecte de données en temps réel dans des sites éloignés. Les systèmes SCADA peuvent être utilisés pour garder le contrôle sur vos équipements, vos procédés industriels, et pour optimiser leurs conditions d’exploitation.

Un système SCADA typique est composé d’émetteurs, d’une unité de télégestion (Remote Terminal Unit – RTU), de protocoles de communication permettant la communication entre les serveurs et les émetteurs RTU, de serveur de données destiné à l’archivage des données et à alimenter les interfaces homme-machines (IHM). Les IHM sont des interfaces utilisateur pouvant relier l’opérateur au dispositif de commande d’un système industriel.

Si une infrastructure d’automation SCADA est correctement conçue, elle devrait permettre aux entreprises de :

- Mieux répondre aux questions opérationnelles

- Faire plus, faire mieux et à moindre coût

- Accroître la disponibilité et le cycle de vie de leurs équipements

- Améliorer la performance et réduire les coûts de maintenance de leurs équipements

- Etc.

Voici maintenant un aperçu de l’évolution des systèmes SCADA.

Les quatre types de systèmes SCADA

Il existe différents types de systèmes pouvant être considérés comme des architectures SCADA.

Ils s’améliorent au fur et à mesure que les technologies évoluent.

Première génération : les systèmes SCADA monolithiques

Auparavant, les industriels ont eu recours à des mini-ordinateurs pour optimiser leurs processus et leurs équipements.

À l’époque, les systèmes SCADA monolithiques étaient très prisés et ils n’utilisaient pas les services réseau communs. Les systèmes étaient donc indépendants, c’est-à-dire qu’un ordinateur ne pouvait se connecter à d’autres systèmes. Les sites distants se connectaient grâce à un système mainframe de secours.

Ceci permettait d’assurer la redondance du système SCADA de première génération. Le concept monolithique était surtout utilisé en cas de défaillance du système mainframe primaire. L’utilisation de cette ancienne forme de système SCADA était limitée à la surveillance des capteurs du système ainsi qu’à la signalisation de toute opération en cas de dépassement des niveaux d’alarme programmés.

Deuxième génération : les systèmes SCADA distribués

Pour cette seconde génération de systèmes SCADA, le partage des fonctions de contrôle est réparti entre plusieurs systèmes connectés les uns aux autres via un réseau local (LAN). Ils ont donc été appelés systèmes SCADA distribués.

Des stations individuelles ont été utilisées pour partager des informations en temps réel, pour traiter les commandes et pour réaliser des tâches de contrôle afin de déclencher les niveaux d’alarme en cas de problèmes. Ce qui les différencie des anciens systèmes est le coût et la taille réduits de la station.

Pourtant, les protocoles réseau n’étaient pas normalisés et la sécurité des installations ne pouvait être déterminée que par très peu de personnes en dehors des développeurs. En d’autres termes, la sécurité de l’installation SCADA de seconde génération a été ignorée.

Troisième génération : les systèmes SCADA en réseau

Les systèmes SCADA actuels sont désormais mis en réseau et peuvent communiquer par le biais d’un réseau étendu WAN (Wide Area Network) sur des lignes de données ou par téléphone.

Ces systèmes utilisent généralement des connexions Ethernet ou à fibre optique pour transmettre des données entre les nœuds. Ils font également appel à des contrôleurs logiques programmables (PLC) pour surveiller ou ajuster les systèmes de signalisation de routine en cas de décisions importantes.

Si les systèmes SCADA de première et deuxième génération étaient limités à des réseaux ou à des bâtiments uniques, celle de troisième génération utilise l’Internet, ce qui implique souvent un problème de sécurité.

Quatrième génération : les systèmes SCADA 4.0 basés sur l’internet des objets (IoT)

L’apparition d’une quatrième génération de systèmes SCADA a permis de réduire drastiquement le coût de l’infrastructure grâce à l’adoption de la technologie IoT et l’informatique dans le Cloud.

L’intégration et la maintenance des systèmes sont donc très faciles, comparées à celles des systèmes précédents. Les dernières avancées technologiques en matière de systèmes SCADA permettent actuellement de produire des rapports d’état en temps réel, d’utiliser des algorithmes de contrôle plus complexes et de renforcer la sécurité des informations sensibles des grandes entreprises.

De plus, ces systèmes peuvent être implémentés sur des automates traditionnels.

SCADA : comment ça marche ?

Comme nous l’avons déjà mentionné, SCADA est un terme utilisé pour désigner des systèmes centralisés conçus pour contrôler et surveiller l’ensemble d’un site industriel ou des équipements complexes répartis sur de vastes zones. Presque toutes les actions de contrôle sont réalisées automatiquement par des PLC ou des RTU.

Prenons l’exemple d’un processus industriel d’approvisionnement en eau : le PLC peut dans ce cas contrôler le débit d’eau de refroidissement et le système SCADA peut enregistrer et afficher tous les changements liés aux conditions d’alarme en cas de variations ou de perte de débit, d’une élévation importante de la température, etc.

Les données sont collectées au niveau d’une interface de programmation applicative ou d’une RTU. Elles incluent les rapports d’état de l’équipement surveillés ainsi que les relevés de compteurs. Elles seront alors formatées de façon à ce que l’opérateur de la salle de commande puisse prendre les mesures nécessaires pour ajouter ou outrepasser les commandes normales du PLC (RTU), en utilisant une Interface homme-machine (IHM).

Ainsi, la RTU peut se connecter à l’équipement physique et convertir tous les signaux électriques provenant de cet équipement en valeurs numériques, telles que l’état ouvert ou fermé d’une vanne ou d’un commutateur, les mesures de débit ou de pression, la tension du courant, etc.

De cette manière, la RTU peut contrôler automatiquement l’équipement ou permettre à un opérateur de le faire, par exemple en fermant ou en ouvrant une vanne ou un interrupteur, ou en réglant la vitesse de la pompe.

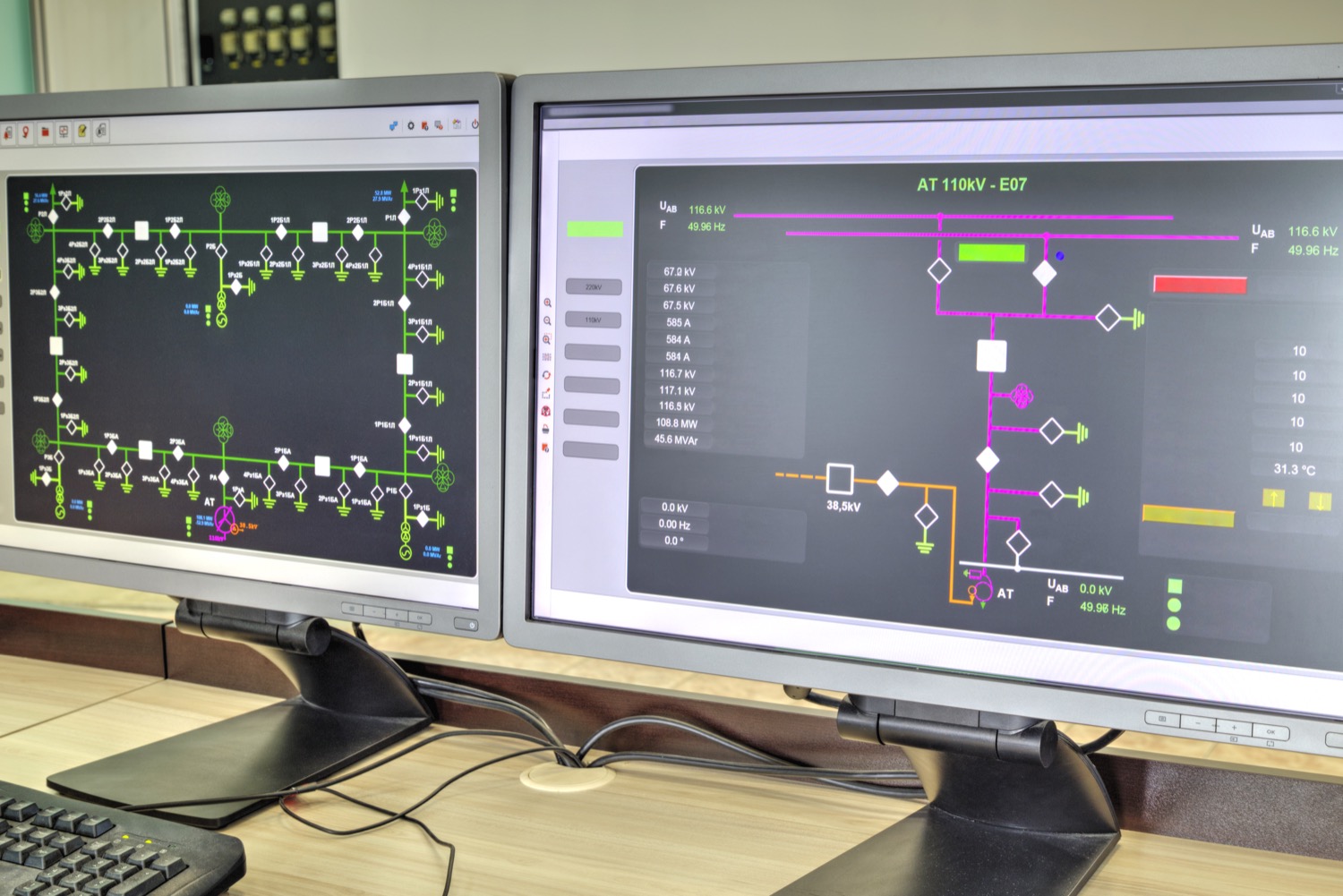

SCADA : l’interface homme-machine

Il convient de mentionner ce que signifie l’IHM. Il s’agit d’un appareil qui fournit les données traitées par la RTU à l’opérateur humain. Ce dernier peut donc l’utiliser pour contrôler les procédés industriels.

L’IHM est reliée aux bases de données du système SCADA, ce qui lui permet d’afficher les données de diagnostic, les informations de gestion, les informations logistiques, les schémas détaillés du fonctionnement d’une machine ou d’un capteur donné, les procédures de maintenance ou encore les guides de dépannage.

L’opérateur peut donc avoir, par exemple, l’image d’une pompe raccordée à la tuyauterie. L’IHM lui fournit un schéma qui montre si cette pompe fonctionne ou non, ou bien si la quantité de liquide pompé dans la tuyauterie est conforme aux conditions de fonctionnement de l’équipement à un moment donné. En cas d’ajustement, par exemple lorsqu’une pompe est arrêtée, le logiciel IHM va montrer instantanément la diminution du débit de fluide dans les tuyaux.

À noter que les schémas synoptiques fournis par l’IHM peuvent se présenter sous forme de photographies numériques de l’équipement de procédé et être accompagné de symboles animés (symboles schématiques, graphiques linéaires, etc.). De ce fait, les représentations peuvent être aussi simples qu’un réseau de feu de circulation à l’écran, représentant l’état du feu de circulation en temps réel dans une zone donnée. Elles peuvent aussi être très complexes, comme l’affichage multi projecteur représentant la position de tous les trains sur un vaste réseau de chemins de fer.

D’une manière générale, les systèmes SCADA sont utilisés dans les systèmes d’alarme, ce qui signifie qu’il n’y a que deux points d’état numériques. D’une part, lorsque les exigences de l’alarme sont satisfaites, elle s’active. Le cas échéant, elle reste dans son état. Autrement dit, ils ressemblent au système d’alarme du niveau de carburant de votre voiture. Lorsque le réservoir est presque vide, l’alarme s’active automatiquement sous la forme d’un signal lumineux.

Quant aux systèmes SCADA, les opérateurs et gestionnaires de l’entreprise sont avertis par des messages texte et des e-mails envoyés avec l’activation de l’alarme. Mais en plus, ils peuvent visualiser les tendances graphiques, gérer les différents paramètres relatifs à la configuration de leurs équipements, etc.

Dans quels domaines peut-on utiliser les systèmes SCADA ?

Partout dans le monde, les systèmes SCADA sont utilisés dans diverses applications et dans tous les secteurs.

Production, transport, distribution de gaz et d’électricité

Dans ces différents secteurs, les services publics utilisent par exemple les systèmes SCADA pour détecter le flux de courant et la tension de ligne, pour surveiller le fonctionnement des disjoncteurs, etc.

Ces outils peuvent également aider à la surveillance et au contrôle des pipelines, au contrôle à distance des sites de stockage, de pompage ou de raffinerie, ou bien au contrôle de la distribution de l’énergie électrique provenant de diverses sources d’énergie comme le charbon, le nucléaire ou le gaz.

Bâtiment

Les gestionnaires des bâtiments ont souvent recours aux systèmes SCADA pour contrôler les équipements de chauffage, de climatisation, de réfrigération et les unités d’éclairage.

Fabrication

Dans les industries de fabrication, les systèmes SCADA permettent de gérer les listes de pièces à fabriquer, d’optimiser l’automatisation industrielle et de surveiller les processus et les systèmes de contrôle qualité.

Transport en commun

Comme susmentionné, les services de transport en commun peuvent faire appel aux systèmes SCADA afin de réglementer l’électricité des métros, des tramways et des trolleybus.

Dans d’autres cas, il est utilisé pour automatiser les feux de signalisation des systèmes ferroviaires, pour suivre et localiser les autobus et les trains, pour contrôler les barrières des passages à niveau des chemins de fer ou pour contrôler le flux de circulation, en détectant par exemple les feux hors d’usage.

Réseaux d’eau et d’assainissement

Même si les médias n’en parlent pas souvent, les systèmes SCADA sont bel et bien utilisés dans le secteur de l’assainissement.

L’État et les municipalités peuvent avoir recours à ces systèmes pour surveiller et contrôler des centres de traitement de l’eau, les installations de collecte et d’évacuation des eaux traitées dans les meilleures conditions.

Bien entendu, d’autres industries utilisent ce genre de logiciel, comme celles intervenant dans l’agriculture et l’irrigation, la production des produits pharmaceutiques et les télécommunications, entre autres.

Comment bien choisir votre logiciel SCADA ?

Vous souhaitez acquérir ce genre d’outil, mais vous ne savez pas comment choisir ? Pour vous aider, voici quelques critères que vous devez considérer : la compatibilité, le coût, les pilotes inclus, la performance et la sécurité du SCADA.

À part cela, vous devez également prêter attention au service technique qui accompagne votre logiciel et ses possibilités d’adaptation avec les outils technologiques du futur. Dans tous les cas, vous devez toujours miser sur la simplicité de déploiement et d’utilisation de votre système SCADA.

La compatibilité

Votre système SCADA doit être compatible avec n’importe quel système d’exploitation.

Ainsi, vous pourrez l’exécuter sous Windows Vista, Windows 7, Windows Server Editions Mac ou Linux, etc.

Les pilotes inclus dans le système SCADA

Les pilotes doivent être considérés comme un aspect important de votre logiciel SCADA. Il faut que le système dispose des bons pilotes qui lui permettent de communiquer avec les différents automates disponibles sur le marché, quel que soit le fabricant.

Et encore une fois, cela nécessite la compatibilité du système avec les systèmes d’exploitation existants ou futurs.

Le coût : un critère de choix déterminant

Bien entendu, comme n’importe quel autre logiciel, le coût relatif à son acquisition, à son déploiement, à sa maintenance et à sa mise à niveau est essentiel.

Il faut donc que son prix intègre tous ces éléments. Ainsi, vous éviterez l’achat des fonctions supplémentaires, par exemple, pour pouvoir les ajouter à votre système.

Le support technique

Cet élément est souvent ce qui différencie un système SCADA d’un autre.

Les logiciels de collecte et d’analyse de données, même s’ils sont proposés à des prix bas, qui n’offrent pas un bon support ne pourront jamais concurrencer les autres.

Optez pour une solution évolutive

Votre système SCADA doit être très polyvalent pour qu’il puisse fonctionner dans des environnements différents. Si vous êtes chargé du choix d’un système SCADA pour votre entreprise, vous devez tenir compte de la façon dont vos besoins vont évoluer au cours des 15 prochaines années, soit le cycle de vie moyen des systèmes SCADA.

Tout ceci semble plus facile à dire qu’à faire. Voici pourquoi, en cas de doute, vous devez faire appel à un spécialiste dans le domaine.

Les enjeux en matière de sécurité du SCADA

Certains industriels sont réticents à l’idée d’adopter des systèmes SCADA de dernière génération, croyant à tort qu’ils sont vulnérables aux attaques cybercriminelles.

Certains d’entre eux croient également que les réseaux SCADA sécurisés physiquement et déconnectés d’Internet sont suffisamment sûrs.

En réalité, comme les systèmes SCADA peuvent être utilisés pour la surveillance et le contrôle des processus stratégiques comme la distribution d’eau, la gestion des feux de signalisation, la distribution d’électricité, le transport de gaz, etc., il est bien logique de se poser la question sur les éventuels piratages du système et sur leurs conséquences.

Pour tout vous dire, il y a deux menaces majeures en ce qui concerne les systèmes SCADA. La première étant l’accès non autorisé au logiciel, réalisé intentionnellement par un humain ou les changements induits par inadvertance, les infections virales et tout autre problème pouvant affecter la machine de contrôle.

Quant à la deuxième menace, elle est liée à l’accès par paquets aux segments de réseau hébergeant les systèmes SCADA. Dans de nombreux cas, les fournisseurs n’apportent que peu de sécurité au protocole de contrôle des paquets. Ainsi, toute personne qui envoie des paquets vers le système pourrait le contrôler.

Pourtant, il est très facile de sécuriser le système. Les utilisateurs peuvent par exemple utiliser la sécurité VPN pour garantir une protection suffisante. Les fournisseurs SCADA peuvent aussi éviter ces risques en mettant en place des pare-feu industriels dédiés particulièrement aux réseaux SCADA basés sur TCP/IP.

De plus, des solutions de liste blanche peuvent être mises en œuvre et elles sont capables d’empêcher les modifications non autorisées des applications.

Clarity, une solution qui apporte de l’intelligence à vos systèmes SCADA

Fruit de longues années de recherche et développement, Clarity est une interface fournie par Crowley Carbon et qui permet aux entreprises de moderniser leurs procédés industriels. Construit à partir de zéro et basé dans cloud, ce logiciel offre à ses utilisateurs une plate-forme inégalée qui apporte de l’intelligence à leurs systèmes SCADA.

Ainsi, ils peuvent réduire la consommation d’énergie de leurs entreprises, augmenter le temps de fonctionnement en réduisant le temps d’arrêt de leurs équipements, tout en améliorant la performance de leurs procédés.

Clarity fournit une visibilité à distance des points de données, ce qui permet aux industriels de surveiller, comparer, mesurer et améliorer l’efficacité énergétique de leur usine, et ce, grâce à un rapport d’exception. Pour ce faire, les utilisateurs peuvent utiliser Clarity et optimiser leurs processus en trois étapes.

Étape 1 : Modélisation

- Définition et modélisation des processus critiques,

- Création des « Jumeaux Numériques » ou « Digital Twins ».

Étape 2 : Analyse des données

- Superposition de données collectées en temps réel sur les Digital Twins.

- Génération des informations à partir de l’exploitation des données.

Étape 3 : Mise en œuvre des solutions

- Utilisation des informations pour réaliser la mise à niveau de vos équipements et procédés.

Bon à savoir : Les jumeaux numériques sont une réplication numérique d’un actif, d’une chaîne d’approvisionnement ou d’un processus. Ils sont très fiables par rapport aux modèles et simulations qui ont été déjà utilisés par les entreprises, dans la mesure où ils fonctionnent en parallèle avec le processus réel.

Les Digital Twins améliorent la performance des entreprises en augmentant leur créativité, leur force d’innovation, l’efficacité de leurs équipes et en offrant les meilleurs rendements ainsi qu’une position concurrentielle plus forte.

Pourquoi choisir Clarity ?

Économies d’énergie : Cette interface vous aide à mesurer et à comparer les économies d’énergie grâce à un système de gestion et d’optimisation énergétique complet.

Compréhension des processus : Une connaissance approfondie de vos systèmes de comptage, vos systèmes SCADA, vos automates programmables, vos systèmes de production, etc. est essentielle pour faire la lumière sur la performance de vos processus en temps réel. Ainsi, vous pouvez prendre les mesures qui s’imposent afin de réduire vos coûts et améliorer les rendements de vos équipements et procédés.

Fiabilité : Clarity vous permet de prévoir les pannes futures de vos équipements. Vous pouvez donc agir avant qu’elles ne surviennent et donc réduire les temps d’arrêt imprévus. Ceci vous permet de maximiser la rentabilité de votre usine.

Qu’en est-il de la sécurité de l’interface ?

Concernant la sécurité du logiciel et des données, les développeurs de Clarity sont conscients que la confidentialité, l’intégrité et la disponibilité des données des utilisateurs et de leurs clients sont essentielles.

Grâce à une approche progressive de la sécurité du cloud, ils ont mis en œuvre des systèmes de protection des données les plus fiables du marché.

Ces systèmes leur permettent de surveiller en permanence les applications et les processus puis de les optimiser afin qu’ils répondent aux exigences croissantes et aux risques de cybercriminalités.

Conclusion

Vous n’avez pas besoin d’être un expert pour savoir que la technologie évolue à un rythme rapide. Les industriels sont aussi conscients de ce fait, ce qui les oblige à déterminer la meilleure ligne de conduite à adopter dans le but d’optimiser leurs processus opérationnels et d’augmenter leur retour sur investissement.

L’une des meilleures façons d’atteindre cet objectif est d’adopter un logiciel SCADA fiable et évolutif. Cette technologie est actuellement utilisée dans de nombreux secteurs d’activité, grâce à sa facilité de gestion et ses nombreux avantages.

Clarity est un logiciel complet qui utilise le système SCADA pour permettre aux industriels d’améliorer l’efficacité énergétique de leurs entreprises. Ce système permet de contrôler et d’optimiser de nombreux processus impliqués dans le fonctionnement de votre entreprise usines et d’augmenter sa rentabilité.