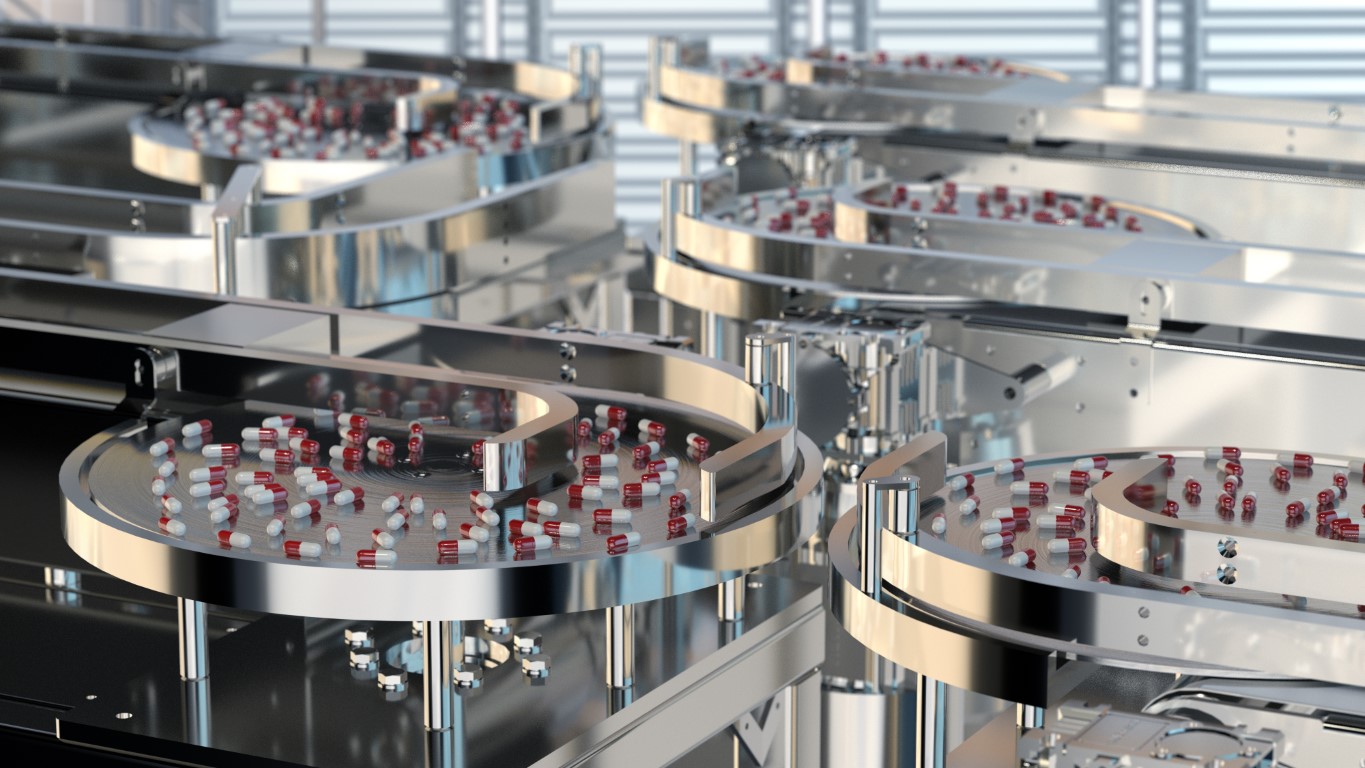

Les usines pharmaceutiques doivent utiliser de la chaleur, de la lumière, de la température et de la haute pression pour pouvoir fonctionner et pour garantir la qualité de leurs processus et de leurs produits.

Mais elles doivent également relever d’autres défis, comme l’optimisation de la consommation d’énergie, la réduction des coûts et des CO2.

De plus, elles doivent faire face à la concurrence rude sur le marché.

Pourtant, de nombreux fabricants de médicaments ne sont pas encore conscients des économies d’énergie qu’ils peuvent réaliser avec un minimum d’investissement. Elles se basent sur certaines excuses qui sont devenues des mythes au fil du temps, dont voici quelques-unes.

Si vous avez un souci pour l’optimisation de l’efficacité énergétique dans l’industrie pharmaceutique, voici 3 mythes à décortiquer.

Mythe n° 1 : les usines de fabrication de produits pharmaceutiques sont-elles vraiment soumises à de nombreuses restrictions ?

C’est certainement la plus grande question quand on parle d’optimisation de l’efficacité énergétique. En fait, c’est le plus grand mythe qui empêche la plupart des usines de fabrication de produits pharmaceutiques de réaliser une révision numérique de leurs installations.

On sait très bien que les usines pharmaceutiques sont des environnements très réglementés. Ce que vous ne savez pas que vous disposez d’une grande marge de manœuvre pour gérer de façon plus intelligente votre usine, sans compromettre la qualité de la production.

Si vous laissez par exemple plusieurs machines marcher pendant 24 heures sur 24, 7 jours sur 7 à des réglages fixes, vous allez gaspiller trop d’énergie en termes d’heures d’utilisation et vous allez consommer une quantité colossale d’électricité.

Si vous n’avez besoin que de refroidir une machine ou une zone, il n’est pas nécessaire que tous les équipements de refroidissement fonctionnent 24 heures sur 24, car cela gaspille de l’énergie, tout en émettant plus de CO2.

Mythe n° 2 : l’optimisation est coûteuse, notamment si vous avez déjà des équipements modernes pour la durabilité énergétique

Cette idée est vraiment fausse. En fait, si vous ne faites rien pour réduire la consommation d’énergie de votre usine, cela vous coûtera encore plus que l’investissement en termes d’optimisation de leur utilisation.

Détrompez-vous, car même les machines les plus sophistiquées peuvent ne pas être efficaces par défaut. Il faut les programmer afin que vous puissiez contrôler plus efficacement leur consommation énergétique.

Prenons l’exemple de la climatisation. En adoptant un outil efficace, vous pouvez faire des économies dans l’immédiat, mais vous pouvez aussi avoir un bon retour sur investissement sur le long terme. Cela peut aller de quelques mois à cinq ans si vous parvenez à augmenter la capacité de production de votre usine, tout en réduisant les coûts énergétiques. En fait, vous pouvez augmenter progressivement votre production grâce à des outils intelligents qui utilisent l’intelligence artificielle et l’apprentissage-machine.

Mythe n° 3 : un système de détection des pannes suffit pour optimiser la consommation d’énergie

Bien entendu, ce mythe est faux.

Vous pouvez utiliser un système de détection des défauts, en utilisant un tableau de bord convivial pour commencer. Cela vous permet de détecter, de suivre et d’analyser les éventuelles pannes.

Mais ce n’est pas tout !

Vous devez aussi automatiser les systèmes de détection de suivi et d’analyse de l’ensemble de votre exploitation. C’est une solution incontournable si vous voulez optimiser la consommation énergétique au niveau de votre usine et pour améliorer constamment son efficacité.

En réalité, vous devez adopter une approche holistique de l’efficacité opérationnelle de vos équipements. Pour ce faire, vous devez être en mesure de visualiser et gérer le fonctionnement de tous vos équipements et tous les processus.

Il est temps d’agir !

Comme l’industrie pharmaceutique consomme beaucoup d’énergie, il est sous le regard de nombreuses autorités réglementaires partout dans le monde. Il doit relever les objectifs en matière de durabilité et être plus respectueux de l’environnement.

Mais la numérisation est actuellement devenue la norme. Les données sont de plus en plus volumineuses et l’intelligence artificielle devrait être utilisée pour faire face à la concurrence rude.

Quoi qu’il en soit, il ne faut pas penser que la mise en place de ces technologies ne nécessite pas beaucoup d’investissement. Il est désormais possible d’utiliser des outils de data management gérer toutes vos opérations complexes de façon globale pour optimiser l’efficacité énergétique de votre usine.